Ekstrüzyonlu ısı emiciler günümüzde termal yönetim için kullanılan en yaygın ısı emicilerdir. Son şekli oluşturmak için sıcak alüminyum kütüklerin çelik bir kalıptan geçirilmesiyle üretilirler. En yaygın alüminyum alaşımı 6063-T5'tir ancak ihtiyaç halinde diğer 6XXX alaşımları da incelenebilir. Malzeme ekstrüde edildiğinde ilk çubuklar 30-40 feet uzunluğunda ve çok yumuşaktır. Malzeme düz bir çubuk oluşturacak şekilde her iki ucundan tutularak gerilir. Gerdirme işleminden sonra malzeme, malzemenin gerekli son sertliğine bağlı olarak havalı veya aşırı yaşlandırılmış olabilir. Yaşlandırma işleminden sonra malzeme nihai uzunluğa kadar kesilir ve herhangi bir son imalat (delik, cep veya diğer ikincil işleme) yapılabilir.

Ekstrüzyonlu ısı emiciler genellikle termal performansını artırabilecek anotlama gibi bir "kaplama" ile birlikte sunulur. Isı emiciler ayrıca korozyona karşı bir miktar koruma sağlayan kromat kaplamayla da tedarik edilebilir veya son boya veya toz kaplama uygulanmadan önce astar olarak kullanılabilir. Ekstrüde edilmiş her şekil, tasarlandığı gereksinimlere göre benzersiz olsa da, ekstrüzyonlu ısı emiciler en uygun maliyetli soğutma çözümüdür. Her şekil, optimum termal ve yapısal performansı elde edecek şekilde tasarlanmıştır

üretim yöntemleri.YY termal, TO paketleri, BGA/FPGA cihazları ve hatta CPU'lar ve GPU'lar gibi kart düzeyindeki cihazlar için optimize edilmiş daha iyi çözümler için çok çeşitli Standart Ekstrüde Isı Emici seçenekleri üretir. Bu standart ısı emiciler farklı montaj yöntemleriyle mevcuttur ve bazıları PCB'nize montajı kolaylaştırmak için önceden uygulanmış termal arayüz veya faz değiştirme malzemeleriyle birlikte gelir.

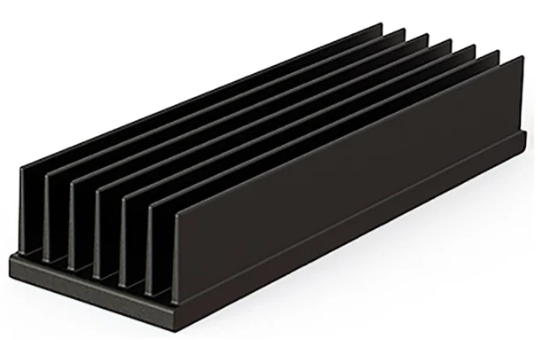

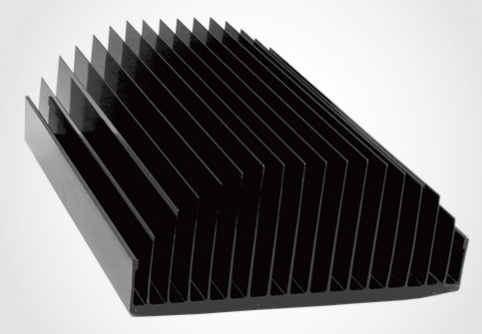

Standart Ekstrüde Isı Emiciler, genellikle kurulum donanımını içeren, önceden kesilmiş ve tamamlanmış ısı emicilerdir. Standart Ekstrüzyonlu Isı Emiciler, düz arka kısmı, boşluklu çift taraflı veya tipik olarak kart seviyesinde soğutma amaçlı Max Clip™ ekstrüzyonları içerir.

DC/DC Dönüştürücü üretebiliriz. Isı emiciler yarım, çeyrek ve sekizde bir tuğla boyutlarını soğutmak için tasarlanmıştır. Montajı kolaylaştırmak için her DC/DC Dönüştürücü ısı emicisinde standart montaj delikleri ve önceden uygulanmış termal arayüz malzemesi bulunur.

Daha fazla özelleştirme gerektiren uygulamalar için, özel ve yarı özel hava soğutmalı çözümler geliştirmek amacıyla geniş ekstrüzyon profil kitaplığımızdan yararlanıyoruz. ekstrüde ısı emici profilleri, basit düz arka kanat yapılarından, optimize edilmiş soğutma için karmaşık geometrilere kadar çeşitlilik gösterir. Alaşımlar 6063 ve 6061, yüksek ısı iletkenliği için en yaygın olarak kullanılan alüminyum alaşımlarımızdır.

Çoklu ısı emici yapılarının hızlı termal modellemesi ve karşılaştırılması için lütfen bizimle iletişime geçin; size tasarım aracıyla da hizmet sunabiliriz.

Peki alüminyum ekstrüzyon soğutucunun üretim süreci nedir?

Alüminyum ekstrüzyon ısı emicisi, bir alüminyum ekstrüzyon kalıbı aracılığıyla 660°C'lik yüksek bir sıcaklıkta eritilir, 450-500°C'ye ısıtılır, ekstrüdere gönderilir ve kalıpta ekstrüzyona tabi tutulur. Malzeme genellikle daha sert ve dayanıklı olan AL 6063 spesifikasyonudur. Daha uzun, daha yüksek Cu içeriği nedeniyle güçlü iletkenliğe sahiptir. Bakır içeriği ısı emicinin iletkenliğini ve ısı dağıtma etkisini doğrudan etkileyebilir. Tasarımımızda genel olarak konuşursak, önce Fin levhanın kalınlığı dikkate alınmalıdır, kanat parçası 0,5 mm'den küçüktür, kalıbın yapımı daha zordur ve ince kanat parçası kalıp boşluğunu çok küçük yapar, böylece alüminyum ekstrüzyon istenen etkiyi sağlayamıyor

Şimdi alüminyum ekstrüzyonun nasıl işlendiğini, sürtünme ve dinamik dengeyi, alüminyum ekstrüzyon işleminin nasıl yapıldığını açıklayacağız, toplam sürtünmenin boyutunu kontrol etmek için sürtünme işinin etkili mesafesini kontrol etmektir, sürtünme hızındaki artış direnci azaltır , nispeten Boşaltma hızı da artacak, ancak doğruluğu azalacaktır. Tam tersine kaliteyi kontrol etmek zor olacaktır. Bu nedenle alüminyum ekstrüzyon prosesinde iyi bir sonuç elde etmek için sürtünme direncini ve boşaltma hızını dikkate almak gerekir. Denge; aksi takdirde ısı emici kanatçığının düzgünlüğü ve şekillendirilebilirliği etkilenir